رباتهای هوش مصنوعی همه کاره موسوم به «متالاسمیت»(Metalsmith) قطعات فلزی سفارشی را برای ماموریتهای ناسا ایجاد میکنند. این روش نیاز به قالبگیریهای پرهزینه را برطرف میکند و در مقایسه با روشهای تولید سنتی در زمان و هزینه صرفهجویی میکند.

به گزارش رمز فردا ، شرکت ماشینا لبز(Machina Labs) با ارتش جدید آهنگران رباتیک خود به ناسا در تولید نسل بعدی فضاپیماها و تجهیزات مورد نیاز این آژانس فضایی کمک میکند.

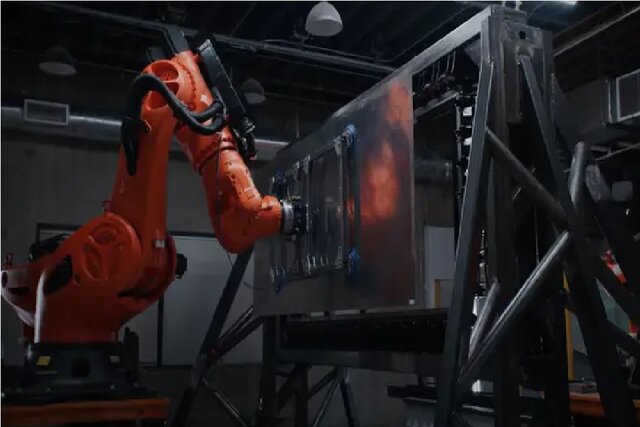

خط تولید این شرکت موسوم به روبوتیک کرفتسمن(Robotic Craftsman)متشکل از رباتهای متالاسمیت، یک سیستم تولیدی همه کاره است که دارای رباتهای ۷ محوره است که میتوانند به سرعت ورقههای فلزی را بارگیری، قطعات را تنظیم کنند و از هوش مصنوعی پیشرفته برای مدیریت و کنترل فرآیندها استفاده کنند.

این رباتها میتوانند خیلی سریع ابزارها و حسگرها را برای انجام کارهای مختلف مانند شکلدهی، اسکن و برش مواد مختلف به کار بگیرند.

این سیستم به طور مرتب به روز میشود تا عملکردهای جدید را به خود اضافه کند و آنها را بهبود ببخشد.

تطبیق پذیری این آهنگران رباتیک امکان ایجاد قطعات سفارشی را فراهم میکند که در غیر این صورت تولید آنها دشوار خواهد بود. قطعاتی نظیر مخازن سوخت حلقوی(دونات شکل) که ناسا چند دهه است که به آنها علاقهمند است.

ناسا میگوید فناوریهای نوآورانهای که از مواد اولیه ورقهای فلزی استفاده میکنند، کاربردهای گستردهای در ناسا به عنوان سختافزار ساختاری، محفظهها، ابزارآلات و رباتیک دارند، همچنین برای استفاده جاذبه کم مانند مدار زمین یا سطح ماه نیز کاربرد دارند.

پردازش کارآمد فلز

به طور سنتی، محدودیتهای منابع و تطبیق پذیری در طراحی فرآیندهای تولید در نظر گرفته نشده است و ماشین آلات سنگین و تک منظوره اغلب برای تکمیل یک کار واحد در یک مجموعه وسیع از وظایف استفاده میشوند.

ضمن اینکه آنها کاملاً مستقل نیستند، زیرا برای اطمینان از کیفیت و ادامه کار به کارکنان متخصص نیاز دارند. همه آنها اقلام لوکسی هستند که در فضا مقرون به صرفه نیستند. با این وجود، توانایی ناسا برای گسترش موفقیت آمیز حضور خود در اعماق فضا، هم به خود رویهها و هم به تخصص در این روشهای تولید بستگی دارد.

با این حال، از آنجایی که اجزای ورق فلزی به طور گسترده در کاربردهای مختلف مورد استفاده قرار میگیرند، پردازش آنها سفر به اعماق فضا را ممکن میکند. در اینجا هدف سادهسازی فرآیند تولید است، به طوری که ناسا بتواند از آن برای کاربردهای درون مدار و روی زمین استفاده کند.

شرکت «ماشینا لبز» با هدف یافتن راه حلی کارآمدتر، هوش مصنوعی پیشرفته و رباتیک را ترکیب میکند تا از طریق یک فرآیند اختصاصی موسوم به روبوفرمینگ(Roboforming)، صنعت پردازش ورقههای فلزی را متحول کند و محصولات نهایی را به جای چند ماه یا سال صرف زمان، ظرف چند روز تحویل دهد.

این مزیت قابل توجهی را برای مشتریان فراهم میکند و به حل چالشهای زنجیره تامین در بخشهای دفاعی، هوافضا و خودرو در کنار اجزای حیاتی مانند قطعات پایدار سازه، مخازن نیروی محرکه و ابزار کمک میکند.

فرآیند روبوفرمینگ با ادغام دقیق رباتیک صنعتی، کنترل فرآیند مبتنی بر هوش مصنوعی و ابزارهای قابل تعویض در یک سلول واحد، ورق فلز را به قطعات بزرگ و پیچیده تبدیل میکند. این رویکرد نیاز به قالبگیریهای پرهزینه را که معمولاً تولید آنها با روشهای سنتی گران و زمانبر است، حذف میکند.

ساخت مبتنی بر هوش مصنوعی

شرکت «ماشینا لبز» با ناسا برای ساختن یک سیستم انعطافپذیر برای ساخت قطعات پیچیده و بازسازی یا تعمیر قطعات موجود، با استفاده از یک سیستم اندازهگیری یکپارچه برای کنترل و تجزیه و تحلیل همکاری میکند.

فاز دوم این پروژه به دنبال ارتقای استقلال سیستم با کنترلهای پیشرفته و بینشهای مبتنی بر دادهها، نمونهسازی اولیه اندازهها و شکلهای مخزن و همکاری با تأسیسات مونتاژ در یک مخزن بزرگ حلقوی برای ناسا است.

مخازن حلقوی مرکز ثقل وسیله نقلیه را در مقایسه با مخازن کروی یا قرصی شکل پایین میآورند. شرکت «ماشینا لبز» این رباتها را با استفاده از شبیهسازیهای مبتنی بر فیزیک اختصاصی آموزش میدهد، زیرا نرمافزار موجود بسیار کند است. رباتها با هدایت انسان بر اساس دادههای دنیای واقعی عمل میکنند و به طور موثر رفتار فلز را تحت فشار شبیهسازی میکنند.

اکنون این رباتها در حال جمعآوری دادههای تجربی گستردهای هستند که به این شرکت این امکان را میدهد تا گامهای مهمی در جهت استقلال کامل و بهبود این فرآیند بردارد.

از مزایای آن میتوان به تولید در فضا، تولید قطعات سبک وزن برای ناسا و استفاده مجدد از مواد برای خدمترسانی، مونتاژ و ساخت در مدار(OSAM) اشاره کرد.

این خط تولید رباتیک همچنین به صنایع متعددی خدمت میکند و امکان تکرار سریع طراحی، کاهش هزینهها و ساخت قطعات با کارایی بالا را فراهم میکند.

منبع : ایسنا

رمزفردا بروزترین خبرهای ایران و جهان

رمزفردا بروزترین خبرهای ایران و جهان